Por medio del arreglo de fases a diferencia del Ultrasonido convencional, se puede inspeccionar a diferentes ángulos y profundidades en una pieza usando solamente un transductor.

El arreglo de fases es básicamente un arreglo de probadores múltiples de ultrasonido, los cuales son controlados por computadora para obtener en tiempo real una imagen digitalizada y ser esta analizada de forma exacta e inmediata.

La prueba de ultrasonido con Arreglo de Fase puede sustituir a la radiografía de soldadura, mientras mantenga su calidad en los resultados de inspección, ahorrando en costos e incrementando la confiabilidad y seguridad de los mismos.

Por medio del arreglo de fases a diferencia del Ultrasonido convencional, se puede inspeccionar a diferentes ángulos y profundidades en una pieza usando solamente un transductor.

El arreglo de fases es básicamente un arreglo de probadores múltiples de ultrasonido, los cuales son controlados por computadora para obtener en tiempo real una imagen digitalizada y ser esta analizada de forma exacta e inmediata.

La prueba de ultrasonido con Arreglo de Fase puede sustituir a la radiografía de soldadura, mientras mantenga su calidad en los resultados de inspección, ahorrando en costos e incrementando la confiabilidad y seguridad de los mismos.

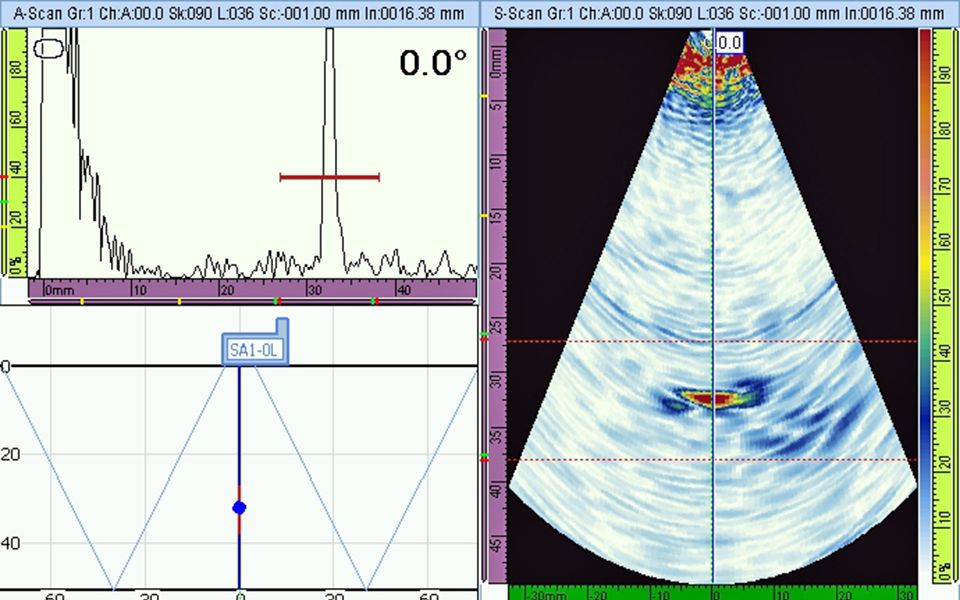

Imagen digitalizada de alta resolución.

Resultados inmediatos de la condición de una conexión soldada y en caso de detectarse defectos, estos tendrán detalles exactos de la localización; forma, profundidad, severidad, ancho, largo, volumen y tipo de defecto.

Históricamente, la prueba de Radiografía (RT) ha sido un método de selección dentro de los PND para la inspección compleja de soldaduras en distintas aplicaciones.

Con el método de RT se obtienen los resultados esperados, sin embargo tiene una desventaja significativa, que por costo y en algunos casos por seguridad se convierte en una prueba prohibida.

Uno de los requisitos para el uso de la radiografía industrial es la desconexión total y la evaluación de grandes áreas alrededor de la parte a inspeccionar por largos periodos de tiempo, independientemente si se utiliza fuentes de energía de rayos gamma o rayos X.

Históricamente, la prueba de Radiografía (RT) ha sido un método de selección dentro de los PND para la inspección compleja de soldaduras en distintas aplicaciones.

Con el método de RT se obtienen los resultados esperados, sin embargo tiene una desventaja significativa, que por costo y en algunos casos por seguridad se convierte en una prueba prohibida.

Uno de los requisitos para el uso de la radiografía industrial es la desconexión total y la evaluación de grandes áreas alrededor de la parte a inspeccionar por largos periodos de tiempo, independientemente si se utiliza fuentes de energía de rayos gamma o rayos X.

Dadas las ventajas del método de Ultrasonido, ¿Por qué no es siempre la primera opción cuando se necesita de inspecciones en zonas críticas?

La respuesta más simple es que la Radiografía proporciona una imagen permanente – ya sea película o digital – de la inspección y que puede ser revisada, auditada y almacenada por años.

El ultrasonido por otro lado, depende mucho de la experiencia del inspector, la poca experiencia y conocimiento del inspector, sin los ajustes óptimos de equipo y sin una visión administrativa los resultados de la inspección se ven seriamente afectados.

La exactitud del informe depende de la precisión en la que transcribe los registros el inspector a cargo de la inspección.

A fin de superar este inconveniente, los fabricantes están desarrollando constantemente equipos computarizados que proporcionan los registros en tiempo real de los parámetros de inspección y los datos obtenidos.

Durante los últimos años, otra de las mejores tecnológicas importantes ha sido el desarrollo de la prueba de Ultrasonido con Arreglo de Fase (PAUT), que proporciona una inspección volumétrica garantizando al mismo tiempo extrema precisión, velocidad y seguridad.

Dadas las ventajas del método de Ultrasonido, ¿Por qué no es siempre la primera opción cuando se necesita de inspecciones en zonas críticas?

La respuesta más simple es que la Radiografía proporciona una imagen permanente – ya sea película o digital – de la inspección y que puede ser revisada, auditada y almacenada por años.

El ultrasonido por otro lado, depende mucho de la experiencia del inspector, la poca experiencia y conocimiento del inspector, sin los ajustes óptimos de equipo y sin una visión administrativa los resultados de la inspección se ven seriamente afectados.

La exactitud del informe depende de la precisión en la que transcribe los registros el inspector a cargo de la inspección.

A fin de superar este inconveniente, los fabricantes están desarrollando constantemente equipos computarizados que proporcionan los registros en tiempo real de los parámetros de inspección y los datos obtenidos.

Durante los últimos años, otra de las mejores tecnológicas importantes ha sido el desarrollo de la prueba de Ultrasonido con Arreglo de Fase (PAUT), que proporciona una inspección volumétrica garantizando al mismo tiempo extrema precisión, velocidad y seguridad.